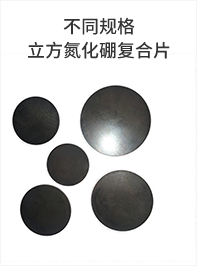

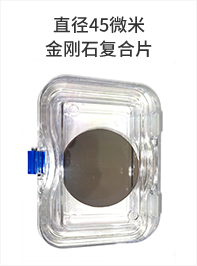

成功研究并經第三方檢測:開發出Φ28mm~Φ45mm等5種規格PCBN復合片,Φ28mm~Φ48mm等5種規格PCD復合片;所制備的復合片其聚晶層平整度可控制在±0.05mm內,不同區域硬度偏差控制在12%內,產品的性能穩定性得到顯著提升,實現了PCBN和PDC復合片牌號多樣化和規格擴大化的發展。

研制的不同牌號PCBN刀具,在加工粉末冶金時(連續及斷續切削),加工淬火鋼(斷續切削)、加工鑄鐵(連續切削)時其加工精度和壽命與GE9100、住友BN35或BNC300、BNC160水平相當。

項目建成PCBN和PCD復合片產業化生產線2條,形成年產Ф28~52mm規格的PCBN和PCD復合片共計31萬片的生產能力,產品累計推廣至30家(含國外)。復合片分別應用于波音飛機發動機和克萊斯勒汽車零部件的加工等領域。在國內一汽和通用五菱及比亞迪等汽車公司的發動機缸套、閥門底座等零部件加工中取代了進口產品。

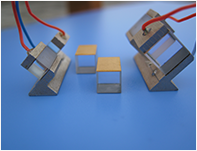

該項目設計并制造出口徑為120mm高壓釜,其耐溫耐壓試驗表明該釜可在600°C、200MPa下長周期安全運行。攻克了KTP晶體中存在的大量包裹體難題,獲得結構完整的大尺寸、高質量KTP晶體,使得KTP晶體的電阻率和尺寸大幅提升;改進KTP電光器件雙晶最優補償配對技術,設計的帶微調裝置的KTP電光器件加工裝置顯著提高了配對器件的消光比,達到26dB以上。項目研制的KTP電光調Q開關打破了國外壟斷,填補了國內空白,性能達國際領先水平。項目關鍵技術成果經評價達到國際領先水平,水熱法KTP電光調Q器件成果列入國資委《中央企業科技創新成果推薦目錄2020年版》。

目前已建成年產達500多對KTP電光調Q開關、年產值約2000萬元的KTP晶體生產線,并于2018年開始試產。項目實施期間銷售額約1770.43萬元,其中出口創匯約27萬美元。

普克爾盒

倍頻器件

電光開關

水熱法KTP電光調Q開關

水熱法KTP晶體

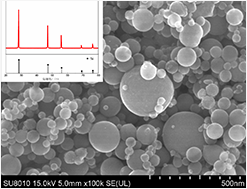

項目率先在國內研發出高產能、低成本、易分散、顆粒均勻的球形納米硅粉制備技術并實現工業化連續生產,產能由原來的0.5噸/年,提高到30噸/年.成本由原來的550萬元/噸,下降到79萬元/噸;開發出了一種具有表面催化/修飾層、疏松碳層及硬殼碳包覆層結構的納米硅碳核殼結構材料,并實現材料成分和微結構的可控制備。

研發的硅碳復合負極容量達800mAh/g,是石墨負極容量的2倍以上。研發420Ah/g硅碳送樣比亞迪評估并獲得認可:裝配成3.1Ah軟包電池,1C循環200周容量保持率為88%,厚度膨脹率為0.2%,成功解決硅碳材料嵌脫鋰過程中的體積膨脹問題,硅碳電池滿電極片膨脹減小到20%以內,與石墨電池滿電極片膨脹相當,滿足300Wh/kg和400Wh/kg動力電池的研發需求。建成1條具有國內領先水平的450mAh/g納米硅碳復合負極材料示范生產線。

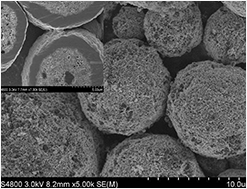

納米硅的微觀形貌及晶體結構

硅碳復合負極材料的微觀形貌

粉體:硅碳負極材料中試生產線-01

粉體:硅碳負極材料中試生產線-02

自主研發了Φ6.8mm等4種規格組合繩鋸及ZJP72等5種型號組鋸機新產品,申請發明專利14件、其中授權7件,參與《金剛石繩鋸》國家標準及《組鋸機》企業標準制定。形成金剛石串珠全自動冷壓成型技術、金剛石繩鋸半自動注塑技術等10多項技術成果并均已實現成果轉化;實現多種工序由人工向半自動、全自動的轉變,串珠冷壓臺班人均效率提高了3倍,注塑人均效率提高了1倍。組合繩鋸技術達國際先進水平,組鋸機產品技術達國內領先水平。

建成組合繩鋸生產線3條,組鋸機生產線2條,產品均已成功實現大規模量產,組合繩鋸在中國、巴西、印度等多個國家和地區推廣應用,主要客戶超過50家;組鋸機在國內得到推廣應用,客戶超過10家;取得了累計實現銷售收入1億多元,出口創匯600多萬美元的良好經濟效益。

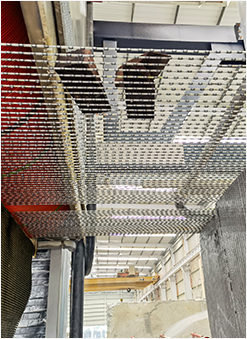

組鋸機場景圖

產業化基地

繩鋸

組鋸繩實景圖